مقدمه

اکثر فرآیندهاي جداسازي مواد معدنی شامل استفاده از مقادیر قابل توجهی آب است. به طور کلی روشهای آبگیری را میتوان به سه دسته زیر تقسیم بندی کرد:

- تهنشین

- فیلتراسیون

- خشک کردن

ته نشینی، رایج ترین روش آبگیری مواد در کانه آرایی است و هرچه اختلاف دانسیته جامد و مایع بیشتر باشد آبگیری با استفاده از روش ته نشینی موثرتر خواهد بود. در این روش ابتدا بخش عمده آب به روش ته نشینی جدا شده و دوغابی با غلظت 56% – 66 درصد وزنی جامد تولید خواهد شد .

در روش تهنشینی حداکثر 88% آب قابل بازیابی میباشد. فیلتراسیون ،عملیاتی است که طی آن ذرات جامد و مایع از یکدیگر جدا میشوند. با اینکه برنامه کاربردی و صنعتی فیلتراسیون متفاوت میباشد ولی نحوه کار تمام دستگاههای فیلتراسیون، عبور دادن دوغاب از واسطه متخلخل بوده که ذرات جامد روی سطح واسطه باقی مانده و مایع شفاف (فیلتریت) از واسطه عبور میکند. در کارخانههای فرآوری با توجه به اهمیت آب، همواره سعی بر حداکثر آبگیري از کنسـانتره و باطلـه است. با پیشرفتهای علمی صورت گرفته در حـال حاضـر در طراحـی کارخانه های فرآوری، محصـول کارخانه پس از ته نشینی در تیکنرها به منظور بازیابی حداکثری آب به فیلترهای فشاری هـدایت می شـود.

انواع فیلترها

فیلترها با توجه به فضای در دسترس، دانه بندی دوغاب، هزینههای عملیاتی و اجرایی، رطوبت نهایی محصول، ظرفیـت تولیـد و غیـره در انـواع مختلفی ساخته میشوند. از تفاوتهای اصلی فیلترها می توان به کارکرد مکانیکی آنها، شامل مواردی نظیر نحوه ایجاد فشار یا خلأ، نحوه خوراک-دهی، شکل صفحات نگهدارنده، واسطه فیلتر و غیره اشاره کرد] 4[. روش به کارگیری فشار در نامگذاری فیلترها مؤثر است . بنـابراین فیلترهای صنعتی تحت عنوان دو دسته کلی فیلترهای فشاری و خلأ نامگذاری میشوند. همچنین فیلترها بر اساس نو چرخه عملیات به دو دسته کلـی پیوسته و نیمه پیوسته تقسیم میشوند.

فیلترهای خلأ

فیلترهای خلأ شامل فضای مناسبی هستند که با استفاده از یک سیستم خلأ اختلاف فشار ایجاد کرده و با پوشش این فضا توسط پارچه فیلتر ،امکان فیلتراسیون حاصل میشود. اختلاف فشار ایجاد شده در این نو فیلترها حداکثر 86 کیلو پاسکال (معمولاً 56 کیلو پاسکال) میباشد. از انواع فیلترهای خلأ میتوان به فیلترهای استوانه ای، دیسکی، نواری افقی و صفحه ای اشاره کرد.

فیلترهای فشاری

اصول عملکرد فیلترهای فشاری بر اساس اعمال فشار مثبت به خوراک است. به این صورت کـه پـس از استقرار خوراک در محلهای مشخص شده با تحت فشار قرار دادن آن و همچنین دمش هوای فشـرده، هوای ورودی جایگزین آب موجود در خوراک شده و کیک فیلتر تشکیل میشود. هر چه ذرات ریزتر باشند، مقاومت آنها در مقابل جدا کردن آب افزایش مییابد. بنابراین آبگیری به روش ثقلی یا خلأ قابل استفاده نخواهد بود و به همین دلیل باید روش فشار جایگزین آن شود. فیلترهای فشاری جهت آبگیری از ذرات دانهریز و یا ذراتی که پایداری کیک بالایی دارند و سخت آبگیری میشوند، استفاده میگردد. بیشتر سیستم های فیلتر فشاری به صورت ناپیوسته کار میکنند و مدت زمان فرآیند فیلتر کردن در آنها از کمتر از 18 دقیقه تا 188 دقیقه متغیر است. این فیلترها به علت استفاده از فشارهاي متفاوت ،68-5 بار، دامنه کاربرد گستردهاي دارند.

نمونه رایج فیلترهای فشاری نو فیلتر پرس است که به 5 دسته کلی طبقهبندی میشوند.

- فیلترهای محفظه ای دارای قاب و صفحه

- فیلترهای محفظه ای دارای گودی

- فیلترپرس های لوله ای

- فیلترپرس های نواری

- فیلتر پرس های محفظه اي غشایی قائم

- فیلترپرس هاي محفظه اي غشایی افقی.

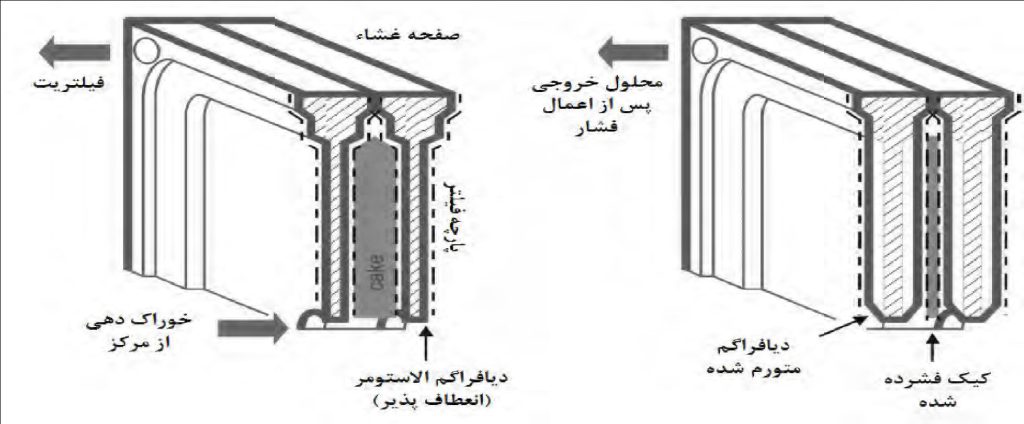

فیلتر پرس های محفظه ای غشایی افقی

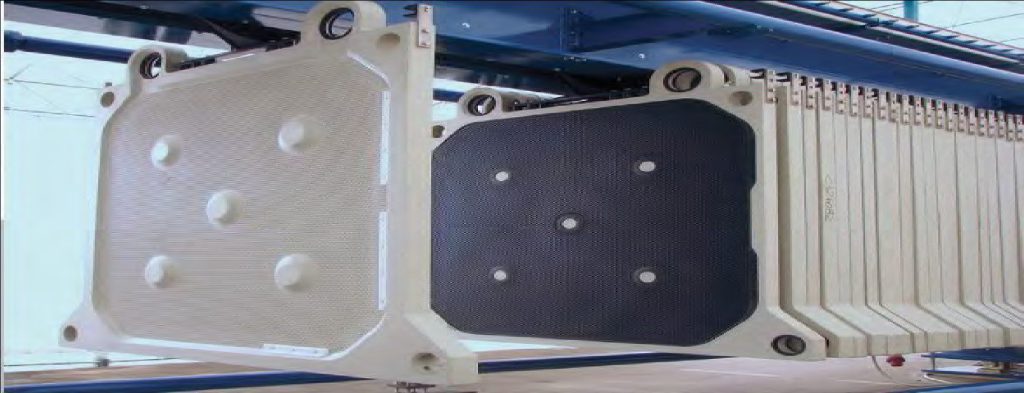

این نوع فیلترهای پرس که در سال 8441 معرفی شدند سبب کاهش زمان سیکل کاری، افزایش ظرفیت و خشکتر کردن مواد میشوند که از دو صفحه، یکی از صفحات دارای گودی و دیگری صفحات غشایی یا دیافراگمی (با آب یا هوا متورم میشوند) تشکیل شده است. خوراک دهی این فیلترها با توجه به طراحی دستگاه از مرکز یا گوشه صفحات امکانپذیر است. خوراک دهی از گوشه ها زمانی استفاده میشود که جهت تخلیه کیک از مکانیزم ضربه، تکان و یا کشش پارچه فیلتر استفاده شود. معمولاً ابعاد صفحات این نو فیلترها 6.1*6.1 متر است و قابلیت افزایش تا 2 متر نیز وجود دارد. همچنین تعداد صفحات میتواند تا 58 عدد و یا بیشتر افزایش یابد. از مزایاي دیگر این نو فیلترها میتوان به کارایی بالای آنها در کیکهایی با تراکم پذیری بالا اشاره کرد . تصاویر این نو فیلترها در شکلهای 1 و 2 قابل مشاهده است.

شکل (1): شمایی از صفحه فیلتر پرسهای محفظه ای غشایی افقی؛ خوراک دهی از مرکز؛ مرحله خوراک دهی (چپ)، مرحله فشردهسازی (راست)

شکل (2): تصویر فیلتر پرس محفظه ای غشایی افقی خوراک دهی از بالا در مقیاس صنعتی

شکل (2): تصویر فیلتر پرس محفظه ای غشایی افقی خوراک دهی از بالا در مقیاس صنعتی