اگر نیاز به یک شبیه سازی دقیق از فرآیندهای دارای ترکیبات قطبی دارید، از خدمات شبیه سازی پرومکس استفاده کنید. پرومکس یک نرم افزار قدرتمند در زمینه شبیه سازی فرآیندهای شیرین سازی، حذف سولفور و فرآورش همراه با ترکیبات قطبی میباشد. بستههای قدرتمند ترمودینامیکی این نرمافزار موجب افزایش دقت در شبیهسازی شده و به شما در درک بهتر فرآیند کمک میکند. برای دریافت مشاوره تخصصی درباره انجام پروژه پرومکس میتوانید با پشتیبانی ما تماس حاصل نمایید. همچنین برای ثبت سفارش، اطلاعات پروژه شبیه سازی خود را در سایت ثبت کرده و منتظر بمانید تا پشتیبانی فرآیند پروژه با شما تماس حاصل نماید.

همکاری با ما

با تکمیل فرم همکاری میتوانید در حوزهای که تخصص و علاقه دارید پروژه دریافت کرده، انجام دهید و کسب درآمد کنید. اگر تخصصی دارید، همین الان اقدام کنید

آموزش کامسول

میخوای نرمافزار مهندسی یاد بگیری برای انجام پروژه؟ نرم افزار کامسول یکی از بهترین نرمافزارهای شبیهسازی مهندسی هست.

⁘ توضیحات

نرم افزار پرومکس چیست ؟

نرم افزار پرومکس یک نرم افزار شبیه سازی مانند دیگر نرم افزار شبیه سازی مهندسی شیمی همچون هایسیس و اسپن است. اما تفاوت این نرم افزار با رقبای خود در معادلات ترمودینامیکی قوی است که داخل بسته خواص فیزیکی این نرم افزار قرار داده شده است. این نرم افزار در سالهای قبل با نام تی سوئیت (به انگلیسی TSweet) شناخته میشد. اما در سالهای اخیر تغییر نام داده و با نام Promax در بازار ارائه میشود. از لحاظ محیط شبیه سازی ، نرم افزار Promax مشابه اسپن پلاس است. در پروژه پرومکس از Visio برای ایجاد فلوشیت استفاده میشود. Visio بخشی از بسته نرمافزاری آفیس است که برای رسم پیشرفته استفاده میشود. از جنبههای دیگر نیز نرم افزار شباهتهایی با اسپن پلاس دارد. انجام پروژه پرومکس نتایج بهتری ارائه میدهد.

مقایسه پرومکس و هایسیس

همانطور که در بالا به آن اشاره شد، پرومکس تفاوت ساختاری با رقبای خود از جمله اسپن و هایسیس ندارد. تنها تفاوت در بستهی خواص فیزیکی نرمافزار است که علاوه بر تعداد بالای روشهای ترمودینامیکی، از دقت بالایی هم برخوردار است. دلیل این امر استفاده از ضرایب تجربی ویژه و اصلاحیههایی است که شرکت پرومکس بر روی معادلات اعمال کرده است. همین امر باعث شده تا در شبیه سازی سیستم های قطبی از جمله شیرین سازی ، فرآیندهای دارای گوگرد و کربن دی اکسید و فرآیندهای حاوی HF ، اولویت اول باشد.

چرا گاز باید شیرین سازی شود؟

گازهایی که از مخازن نفتی خارج میشوند، حاوی مقادیر متفاوتی از ترکیبات گوگردی و دیاکسید کربن میباشند که به آن گاز ترش گفته میشود. گاز ترش به شدت خورنده است و میتواند به تجهیزات و سیستمهای موجود در واحدهای مختلف آسیب های جدی را وارد کند. علاوه بر مشکلات خورندگی، گاز ترش از نظر مسایل زیست محیطی مانند بهداشت و ایمنی هم بسیار خطرناک است. به همین دلیل همواره در واحدهای صنعتی قبل از انجام فرآیندهای اصلی، جداسازی دی اکسید کربن ،سولفید هیدروژن و همچنین سایر ترکیبات گوگردی از جریان گاز طبیعی در اولویت قرار دارد که به این فرآیند شیرینسازی گاز گفته میشود. در گذشته شیرین سازی گاز طبیعی با استفاده از فرآیندهای گوناگونی صورت میگرفت اما امروزه با توجه به توسعه تکنولوژی و افزایش دانش صنعتی، از حلال های آمین به منظور جداسازی دی اکسید کربن و ترکیبات گوگرددار استفاده میشود .

از آن جایی که آمینها توانایی بالای برای شیرین سازی حجم زیادی از گازهای ترش (حتی در غلظتهای بالا) را دارا میباشند، این ترکیبات به خوبی مورد استقبال صنایع پالایشگاهی قرار گرفته و امروزه به طور گسترده در صنایع از آنها مورد استفاده قرار میگیرد.

دسته بندی آمینها

آمینهایی که در شیرینسازی گاز ترش مورد استفاده قرار میگیرند عموما بازهای آلی ضعیفی هستند که براساس تعداد گروه های آلی متصل به اتم نیتروژن تقسیمبندی میشوند. این نوع از تقسیمبندی سبب ایجاد سه نوع آمین میشود که عبارتند از:

- آمینهای نوع اول: در ساختار مولکولی آمینهای نوع اول، یک گروه آلی به اتم نیتروژن متصل شده است .

- آمینهای نوع دوم: در ساختار مولکولی آمینهای نوع دوم، دو گروه آلی به اتم نیتروژن متصل شده است.

- آمینهای نوع سوم: در ساختار مولکولی آمین های نوع سوم ، سه گروه آلی به اتم نیتروژن متصل شده است.

میزان واکنشپذیری آمینها با گازهای اسیدی که شامل H2S و 2CO نیز میباشند به ترتیب زیر میباشد:

آمین نوع سوم > آمین نوع دوم > آمین نوع اول

همچنین ترکیبات جدیدی به عنوان بهبود دهندههای آمین در سالهای جدید مطرح شده که اضافه کردن آنها تاثیرات ویژهای بر عملکرد حلالهای شیرینسازی دارد. از آن جمله میتوان به پیپرازین یا پایپرازین (به انگلیسی Piperazine) اشاره کرد که برای جذب و جداسازی ترکیبات گوگردی و کربندی اکسید استفاده شده است. مطالعهی افزایش این ترکیبات به آمینها در مطالعات زیادی بررسی شده. اما هنوز ترکیبات هستند که بررسی آن، نتایج بهتری ارائه میکند.

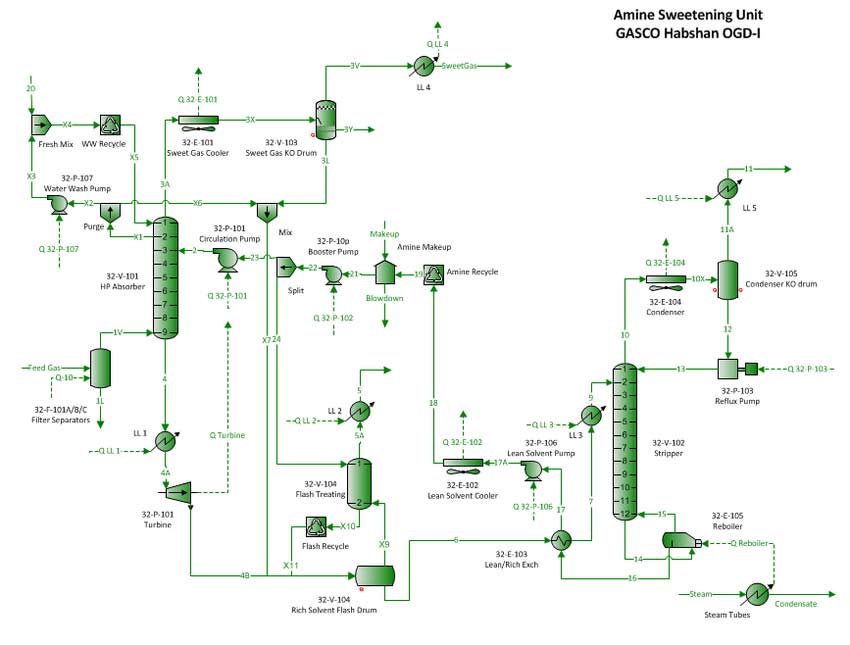

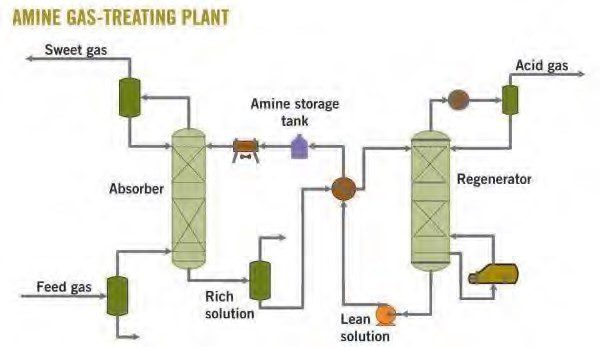

شرح فرآیند شیرینسازی

در این فرآیند ترکیبات اسیدی توسط حلالهای آمین جداسازی میشود. در فرآیند شیرینسازی گاز ترش با حلال آمین در برج جذب تماس داده میشود. در برج جذب ترکیبات مورد نظر از گاز ترش به وسیله حلال جذب میشود به طوری که گاز خروجی از بالای برج دارای غلظت کمی از ترکیبات اسیدی خواهد بود. از سوی دیگر جریان خروجی از پایین برج جذب حاوی حلال، ترکیبات گوگردی و کربن دیاکسید است که به منظور جداسازی حلال از سایر ترکیبات به برج دفع فرستاده میشود. در واقع جریان خروجی از پایین برج جذب به عنوان خوراک ورودی برای برج دفع در نظر گرفته میشود.

در برج دفع هدف جداسازی حلال از سایر ترکیبات و بازگرداندن آن به برج جذب میباشد تا بدین ترتیب در مصرف حلال صرفهجویی شده و همچنین هزینههای فرآیند نیز کاهش یابد. بدین منظور عموما از یک برج تقطیر سینیدار استفاده می-شود که در آن حلال از گوگرد و کربندی اکسید جدا شده و از پایین برج تقطیر خارج خواهد شد. این جریان بعد از رسیدن به دما، فشار و غلظت مورد نظر به برج جذب بازگردانی میشود. از سوی دیگر ترکیبات سبک موجود در جریان خوراک نیز از جریان محصول بالای برج خارج خواهند شد. در شکل نمایی کلی از این فرآیند نمایش داده شده است.

بعد از تماس دو جریان با یکدیگر در سینیهای برج، حلال آمین ترکیبات گوگردی و کربن دی اکسید را جذب میکند به طوری که در نهایت جریان خروجی از بالای برج جذب عاری از ترکیبات گوگردی و کربندی اکسید بوده و به عنوان گاز شیرین از برج خارج میشود و این در حالی است که جریان خروجی از پایین برج جذب با دما و فشاری به ترتیب برابر با 54 درجه سانتی گراد و 77 بار غنی از حلال بوده و به منظور ادامه فرآیند وارد یک برج فلش دوفازی میشود. در برج فلش بعد از ایجاد افت فشاری لازم ،ترکیبات سبک هیدروکربنی که در جریان باقی مانده بودند، به صورت فاز گازی از بالای برج فلش جدا میشوند. از سوی دیگر جریان مایع خروجی از برج فلش با هدف دستیابی به دمایی مناسب (به منظور انجام عملیات دفع حلال در برج بعدی) وارد یک مبدل پوسته-لوله میشود و دمای آن تا 105 درجه سانتیگراد افزایش می یابد. دقت شود که افزایش دمای جریان خوراک تا حد مشخص به هر چه بهتر انجام شدن فرآیند دفع کمک می کند. سپس این جریان به عنوان خوراک ورودی وارد برج دفع می-شود که هدف آن جداسازی حلال از سایر ترکیبات و بازگردانی حلال به برج جذب میباشد. برج دفع استفاده شده در این پالایشگاه از نوع برج تقطیر سینیدار است که شامل 20 سینی تعادلی است. در برج دفع ترکیبات سبک موجود در خوراک که شامل هیدروژن سولفید، کربن دی اکسید و ترکیبات سبک هیدروکربنی باقی مانده هستند، از جریان محصول بالای برج خارج خواهند شد. بدین ترتیب جریان محصول خروجی از پایین برج دفع تقریبا حلال خالص (آب ،MDEA و Piperazine) است که بعد از تبادل حرارت با جریان خوراک ورودی در مبدل پوسته – لوله به برج جذب بازگردانی میشود. در این مرحله جریان برگشتی باید از نظر شرایط عملیاتی شامل دما، فشار و غلظت به شرایط مناسبی جهت بازگردانی به برج جذب برخوردار شود که بدین منظور از پمپ ها و کولرهایی استفاده شده تا دما و فشار آن به ترتیب در 54 درجه سانتی گراد 76/8 بار تنظیم شود.

انجام پروژه

با استفاده از نرم افزار پرومکس میتوانید بهترین نتایج را از شبیهسازی واحدهای شیرین سازی و حذف ترکیبات گوگردی بگیرید. این نرم افزار قابلیتهای ویژهای در شبیهسازی دارد. برای انجام پروژه پرومکس ابتدا پروژه خود را ثبت کنید. پس از بررسی، نتایج به شما اعلام خواهد شد.