میکروراکتور چیست ؟

به راکتوری که واکنش شیمیایی در آن درون کانال هایی در ابعاد زیر یک میلیمتر انجام شود میکروراکتور (راکتور میکروساختار یا راکتور میکروکانال) گفته می شود. مهم ترین دلیل برای جایگزینی راکتورهای میکرو به جای راکتورهای مرسوم، رسیدن به شرایط عملیاتی خاص می باشد که در راکتورهای متداول نمی توان به آن دست یافت. نسبت سطح به حجم بالا در میکروراکتورها سبب می شود توزیع ماده (انتقال جرم) و انرژی (انتقال حرارت) در واکنش های شیمیایی بهبود یابد. همچنین استفاده از این نوع راکتورها در واکنش های دو فازی، سبب تماس بیشتر واکنش دهنده ها و در نتیجه افزایش سرعت واکنش خواهد شد؛ بنابراین واکنش های دارای محدودیت انتقال جرم در میکروراکتورها زمان اقامت کمتری نسبت به سیستم های مرسوم خواهند داشت. از معایب سیستم های میکرو محدود بودن رژیم جریان (فقط جریان آرام در آن ها وجود دارد) است که به دلیل قطر کم کانال ها اتفاق می افتد. از سوی دیگر چون رژیم جریان در کانال ها آرام است، اختلاط توده سیال در چنین سیستم هایی با مشکل مواجه می شود.

استفاده از میکروراکتورها در تحقیقات هزینه ها را به شدت کاهش می دهد، زیرا واکنش در حجم کمتر انجام شده و به واکنش دهنده کمتری برای پیش بردن واکنش و پر کردن راکتور نیاز است. از سوی دیگر حجم کم میکروراکتورها برای واکنش های به شدت گرمازا و یا انفجاری مناسب است، چون کاهش حجم خطر انفجار را کاهش خواهد داد. علاوه بر آن به دلیل تولید محصول در حجم کم، می توان واکنش هایی که محصولات سمی و خطرناک تولید می کنند را با امنیت بیشتری در این راکتورها تولید کرد.

امروزه برای کاهش هزینه های تحقیقات سعی بر آن است که راکتوری تحقیقاتی با مقیاس بزرگ، با میکروراکتورها جایگزین شود. از سوی دیگر در صنعت نیز در مواردی که نمی توان واکنش ها را در راکتورهای مرسوم انجام داد از میکروراکتورها استفاده می شود؛ برای مثال امروزه تولید داروها، ساخت نیتروگلیسرین و حذف NOx از گازها حاصل از احتراق در میکروراکتورها انجام می گیرد. با این وجود طراحی و تولید راکتورهایی در ابعاد میکرو بسیار پیچیده و زمان بر بوده و از تمام قوائد متداول طراحی نمی توان در طراحی تجهیزات میکرو استفاده کرد. بنابراین در این تحقیق روش های مناسب طراحی میکروراکتورهای مورد مطالعه قرار گرفته است. انتخاب طرح، بررسی طرح انتخاب جنس و ساخت راکتور، چهار مرحله ی اصلی در تولید میکروراکتورها می باشد. برای ساخت هر میکروراکتور در اولین مرحله، طرح مورد نظر بر اساس مشخصات سیال و سیستم واکنشی انتخاب می شود. قطر، طول و مقطع کانال از مواردی است که در این مرحله باید تعیین گردد. سپس در مرحله بررسی طرح، مشکلات احتمالی طرح انتخاب شده با استفاده از شبیه سازی مورد مطالعه قرار می گیرد. اگر نتوان مشکلات طرح را در این مرحله رفع نمود، لازم است طرح تغییر کرده و یا بهبود یابد. پس از انتخاب طرح مناسب و بررسی آن، جنس راکتور با توجه به خواص سیستم واکنشی (خورندگی سیال، دما، فشار و…) تعیین می شود. در آخرین مرحله یکی از روش های ساخت برای تولید راکتور انتخاب شده و راکتور تولید می گردد. در ادامه هر یک از مراحل تولید میکروراکتور تشریح می شود.

انتخاب طرح میکروراکتور

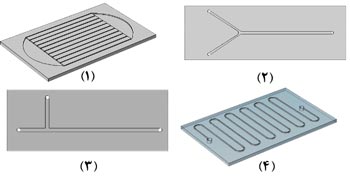

طرح راکتور بر مبنای ویژگی های سیستم مثل دو فازی بودن، حضور کاتالیست، نیاز به اختلاط، تولید (مصرف) شدید حرارت و… انتخاب می شود. در انتخاب طرح باید روش ساخت و جنس راکتور نیز مورد توجه قرار گیرد، به طوری که انتخاب طرح های پیچیده باعث افزایش هزینه های ساخت راکتور خواهد شد. باید در نظر داشت که طراحی های خاص فقط با ابزارهای مخصوص ساخته می شوند. در شکل ۱ برخی از طرح های متداول در میکروراکتورها نمایش داده شده است.

شکل ۱- طرح های مختلف راکتورهای میکرو

شکل ۱- طرح های مختلف راکتورهای میکرو

اغلب از راکتور های چند کاناله (۱) برای واکنش های تک فاز استفاده می شود. برای سیستم های دو فازی مایع- مایع می توان از یک کانال مستقیم و یک میکرومیکسر (۲) برای ایجاد یک فصل مشترک در طول کانال (دو فاز پیوسته) استفاده کرد. علاوه بر آن برای تشکیل قطره در سیستم های دو فازی مایع-مایع (یک فاز پیوسته و یک فاز پخش شده) از جریان متقاطع (۳) می توان استفاده کرد. برای راکتور با بستر پر شده کاتالیستی از میکروراکتورهای تک کانال (۴) استفاده می شود. از سوی دیگر انتخاب روش ورود و خروج جریان به راکتور نیز از مواردی است که در انتخاب طرح باید مورد توجه قرار گیرد.

بررسی و شبیهسازی طرح میکروراکتور

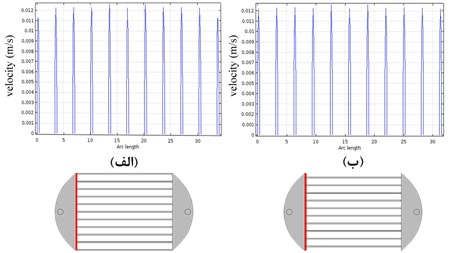

توزیع جریان داخل تجهیزات از مواردی است که قبل از ساخت، در مرحله طراحی مورد بررسی قرار می گیرد. ساخت تجهیزات میکرو نیز از این قائده مستثنی نبوده و قبل از ساخت لازم است نحوه ی توزیع جریان داخل تجهیز مورد بررسی قرار گیرد. شبیه سازی به کمک دینامیک سیالات محاسبات[۲] ابزاری است که اغلب در این زمینه به کار گرفته می شود. از مهم ترین مواردی که در شبیه سازی جریان به کمک دینامیک سیالات محاسباتی باید بررسی شود نحوه ی ورود و خروجی سیال، توزیع جریان بین کانال ها (در میکروراکتورهای چند کانال)، افت فشار کانال و الگوی جریان داخل کانال می باشد. به عنوان نمونه توزیع جریان آب در دمای محیط و فشار یک اتمسفر در دو نوع میکروراکتور با کانال کناری (طرح الف) و بدون کانال کناری (طرح ب) در تصاویر زیر دیده می شود.

شکل ۲- بررسی توزیع سرعت در یک میکروراکتور

شکل ۲- بررسی توزیع سرعت در یک میکروراکتور

اگر سرعت در مقطع ورودی به کانال ها (خط قرمز نشان داده شده بر روی شکل ۲) را رسم کنیم به نمودار (الف) و (ب) خواهیم رسید. همان طور که در نمودار (الف) دیده می شود سرعت جریان در کانال های کناری کمتر از کانال های مرکزی است. در نتیجه می توان گفت استفاده از چنین طرحی باعث ایجاد خطای شدید در نتایج به دست آمده خواهد شد، زیرا زمان اقامت در کانال های مختلف یکسان نمی باشد. با حذف کانال های کناری و بررسی دوباره جریان در مقطع ورودی به کانال ها می بینم توزیع سرعت به صورت قابل ملاحظه ای بهبود یافته است. بنابراین لازم است پیش از ساخت میکروراکتور توزیع جریان در داخل کانال ها مورد بررسی قرار گیرد. از سوی دیگر علاوه بر توزیع جریان، توزیع دما نیز باید برای واکنش های به شدت گرمازا و به شدت گرماگیر (به خصوص واکنش های کاتالیستی) بررسی شود. لازم به ذکر است که با توجه به انتقال حرارت بالای میکروراکتورها، بررسی توزیع دما در واکنش هایی با تولید (مصرف) حرارت پایین لزومی ندارد. برای بررسی توزیع دما در راکتور، باید معادله توزیع دما با استفاده از روش ها عددی حل شود.

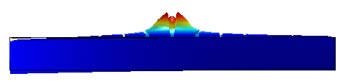

علاوه بر بررسی توزیع سرعت و دما در طرح انتخاب شده، در بعضی موارد بررسی مشکلات ایجاد شده در مرحله ساخت نیز لازم است. به عنوان نمونه، در استفاده از لیزر برای حکاکی، حرارت نقطه ای بالای ایجاد شده توسط لیزر باعث تغییر شکل (برای مواد فلزی) یا تخریب (برای مواد شکننده مثل شیشه) قطعه ی نهایی خواهد شد. در زیر نمونه ای از شبیه سازی انبساط حرارتی در اثر لیزر بر روی سطح استیل نمایش داده شده است.

شکل ۳- نمایش توزیع دمای و انبساط حرارتی در اثر حکاکی با لیزر بر روی استیل

شکل ۳- نمایش توزیع دمای و انبساط حرارتی در اثر حکاکی با لیزر بر روی استیل

تمرکز لیزر روی سطح باعث ایجاد یک نقطه ی داغ روی قطعه شده است که در آن داغ ترین نقطه ی μm ۲۵ انبساط (انبساط حرارتی روی تصویر بزرگ نمایی شده است) پیدا کرده است. علاوه بر آن انبساط نقطه ای سطح باعث ایجاد تنش حرارتی و در نهایت اعوجاج محصول نهایی خواهد شد. بنابراین در مرحله بررسی طرح می توان با شبیه سازی، ضخامت مناسب برای ممانعت از اعوجاج محصول نهایی را به دست آورد.

ساخت

به طور کلی روش های ساخت تجهیزات میکرو به سه دسته ی سازنده[۳]، خورنده[۴] و تغییر شکل تقسیم بندی می شود. در ساخت راکتورهای میکرو می توان از روش های مختلفی از جمله حکاکی، ماشینکاری، ذوب گزینشی با لیزر[۵]، قالب گیری و شکل دهی استفاده کرد. ذکر این نکته لازم است که برخی روش های منحصراً برای ساخت جنس خاصی به کار می روند، علاوه بر آن در انتخاب روش ساخت، باید به مواردی مانند کیفیت سطح، عمق کانال ها، جنس انتخاب شده برای ساخت و… نیز توجه نمود. در برخی موارد، مرحله ی ساخت خود باعث ایجاد مشکل در محصول نهایی (راکتور ساخته شده) خواهد شد.

در برخی از روش های ساخت، نیاز است که طرح راکتور به کمک نرم افزارهای طراحی مانند سالیدورکز[۶]، کتیا[۷] و اتوکد[۸] به صورت دقیق ایجاد شود. از جمله ی این روش ها می توان به ماشینکاری دقیق، حکاکی با لیزر و ذوب گزینشی اشاره کرد، که دستگاه های مربوطه برای تولید طرح نیاز به فایل کامپیوتری طرح دارند. ایجاد طرح کامپیوتری با نرم افزارهای ذکر شده به دلیل قابلیت های زیاد همچون طراحی دقیق، رسم آسان، بصری سازی و موارد دیگر باعث بهبود طراحی و ساخت با دقت بالا می شود. در ادامه روش های مختلف ساخت میکروراکتورهایی با جنس متفاوت شرح داده خواهد شد.

انتخاب جنس

انتخاب جنس راکتور از مواردی است که بنابر شرایط عملیاتی سیستم و روش ساخت انجام می شود. در دسترس بودن مواد ساخت راکتور نیز از مواردی است که باید در انتخاب جنس مورد توجه قرار گیرد. میکروراکتورها را می توان از موادی مانند سرامیک ، پلیمر، اپوکسی، استیل ضد زنگ، شیشه، تفلون و سیلیکون ساخت. میکروراکتور ساخته شده از هر یک از این مواد، تکنولوژی ساخت و ویژگی های خاص خود را دارد. در ادامه به بررسی و مقایسه ی متداول ترین مواد برای ساخت میکروراکتور پرداخته شده است.

جدول ۱- معایب و مزایای جنس های مختلف ساخت میکروراکتور

| جنس ماده | روش ساخت | مزایا | معایب |

| فلزات، آلومینیوم، استیل، نیکل، مس | ماشینکاری دقیق، حکاکی تر، لیزر، شکل دهی، ذوب گزینشی با لیزر | استقامت در دما و فشار بالا، ظرفیت حرارتی پایین، هدایت حرارتی بالا، وجود تجهیزات استاندارد ورودی و خروجی | خوردگی شیمیایی، ساخت با روش لیزر برای فلزات سخت هزینه بر است، تخلخل پایین، غیر شفاف بودن، وزن بالا |

| سرامیک، مواد سیلیکونی | استرلیتوگرافی، قالب گیری، پرتاب پودر، لیزر | مقاوت در دماهای بالا، پایداری شیمیایی، تخلخل بالا | دقت پایین در مرحله ساخت، هزینه ی بالای ساخت، ظرفیت حرارتی بالا، هدایت حرارتی پایین |

| شیشه، فیوزد سیلیکا | فوتولیتوگرافی، پرتاب پودر، حکاکی، لیزر، ماشینکاری دقیق | مقاومت شیمیایی بالا، شفاف بودن | ناپایداری در برابر شوک حرارتی، استقامت پایین در برابر دما و فشار بالا، مشکل اتصال ورودی و خروجی |

| پلیمرها، پلی متیل متاکریلات، تفلون | لیزر، تزریق، ماشینکاری دقیق، ذوب گزینشی با لیزر | ساخت سریع، هزینه ی پایین مواد و ساخت، شفاف بودن، مقاوم شیمیایی مناسب | استقامت پایین در دما و فشار بالا، ناسازگاری با حلال ها آلی |

به دلیل هزینه ی ساخت پایین و شفافیت اغلب اولین پیشنهاد برای ساخت میکروراکتور شیشه و پلیمر می باشد. راکتورهای ساخته شده از پلیمرهای شفاف و شیشه شفاف بوده و می توان از داخل کانال های آن تصویر گرفت. میکروراکتورهای پلیمری و شیشه ای به طور گسترده در سیستم های بایو مورد استفاده قرار می گیرد. باید به این نکته توجه داشت که در میکروراکتورهای کاتالیستی که کاتالیست با ضخامت بیش از ۲۰۰ نانومتر روی دیواره های کانال لایه نشانی می شود، شفافیت کانال کاهش یافته و استفاده از مواد شفاف در این موارد مزیتی ایجاد نمی کند. اگر چه به طور کلی نمی توان از میکروراکتورهای شیشه ای در دما و فشار بالاتر از ۲۰۰ درجه سانتیگراد و ۳ بار استفاده کرد، اما مواردی از ساخت میکروراکتور شیشه ای تحت فشار نیز گزارش شده است که فشار را تا ۴۰۰ بار تحمل می کند. از سوی دیگر میکروراکتورهای فلزی تنها در دما و فشارهای بالا به کار برده می شوند. استقامت بالا و وجود تجهیزات استاندارد در فلزات موجب شده تا اغلب میکروراکتورهایی که در شرایط عملیاتی سخت به کار می روند از این جنس ساخته شود. لازم به ذکر است اگر دما از محدوده ی عملیاتی فلز نیز بالاتر باشد از راکتورهای سرامیکی استفاده می شود. علاوه بر استقامت بالا در برابر حرارت، مقاومت سرامیک ها در برابر خوردگی مواد شیمیایی نیز از فلزها بالاتر است.

انتخاب روش ساخت

روش ساخت میکروراکتورهای فلزی

حکاکی

یکی از روش های خورنده حکاکی شیمیایی تر می باشد که در ساخت قطعات نیمه رسانا کاربرد دارد. از این روش می توان در ساخت میکروراکتورها فلزی استفاده کرد، زیرا این تکنولوژی برای بسیاری از فلزات، ارزان و قابل استفاده است. اغلب از این تکنولوژی برای ساخت ساختارهایی با اندازه کمتر از میلیمتر استفاده می شود، اما ساختارهایی با ابعاد بالاتر را نیز می توان از این روش ساخت. در این روش سطح فلز با یک لایه پلیمر حساس به نور پوشانده شده و پس از قرار دادن طرح سیاه و سفید حکاکی روی فیلم پلیمری، آن را در معرض نور قرار می دهند. درنهایت نور باعث تغییر خواص پلیمر شده به طوری که قسمت هایی که نور به آن نرسیده به وسیله حلال حل می شود. بنابراین یک ماسک مطابق طرح حکاکی بر روی سطح تشکیل می شود که می توان قسمت های پوشیده نشده ی سطح فلز (همان کانال های میکروراکتور) را با استفاده از محلول مناسب، حکاکی کرد. برای ایجاد ماسک حکاکی روی فلز روش های دیگری مانند چاپ مستقیم طرح روی سطح و استفاده از لیزر نیز وجود دارد.

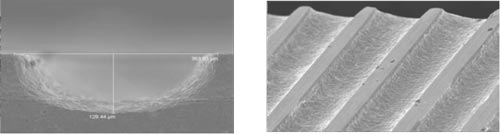

دو فاکتور اصلی در استفاده از تکنیک حکاکی سطح مقطع کانال و نسبت عرض به عمق آن است. نسبت عرض به عمق کانال برای حکاکی شیمیایی تر در حالت بهینه همواره کمتر از ۵/۰ است. به دلیل حکاکی یکنواخت در همه جهات، حداقل عرض ساختار دو برابر مجموع عمق به علاوه ی عرض فضاهای باز ماسک است. لازم به ذکر است که در حکاکی خشک (برای مثال حکاکی با لیزر) این محدودیت وجود نداشته و به نسبت های بزرگ تر از یک نیز می توان رسید، اما باید در نظر داشت سطح مقطع کانال در این روش حکاکی همواره مستطیلی خواهد بود. علاوه بر آن اغلب روش های حکاکی خشک دارای هزینه های بالاتری نسبت به روش های حکاکی تر می باشند. دومین فاکتوری که در روش حکاکی تر باید در نظر گرفت سطح مقطع کانال ایجاد شده می باشد. حکاکی تر به دلیل حکاکی یکنواخت در همه ی جهات همیشه ساختاری نیم بیضی یا نیم دایره (شکل ۴) با لبه هایی بسیار ناهموار تولید می کند. یک میکروکانال از جنس فولاد ضدزنگ که با استفاده از روش حکاکی تر ساخته شده، در شکل ۴ نشان داده شده است.

شکل ۴- نمایی از میکروکانال ساخته شده به روش حکاکی (الف) و سطح مقطع کانال ایجاد شده (ب)

شکل ۴- نمایی از میکروکانال ساخته شده به روش حکاکی (الف) و سطح مقطع کانال ایجاد شده (ب)

ماشینکاری

همه ی فلزات را با روش های ارزان و ساده نمی توان حکاکی کرد. به طور خاص فلزات نجیب و تانتالیم در برابر محلول های خورنده مقاوم هستند، علاوه بر آن حکاکی آلیاژهای سخت مانند استیل ضد زنگ نیز با دشواری هایی همراه است. بنابراین می توان از ماشینکاری دقیق برای ساخت میکروساختارهایی با جنس های متفاوت استفاده کرد. به طوری کلی می توان گفت از ماشینکاری می توان برای ساخت میکروراکتور با هر جنسی استفاده کرد. با این وجود به دلیل برخی محدودیت ها مانند دقت ماشینکاری، کیفیت سطح ایجاد شده و سازگاری ماشینکاری با جنس راکتور اغلب از ماشینکاری برای فلزات استفاده می شود. از سوی دیگر با توجه به نوع فلز، ماشینکاری دقیق با استفاده از روش های فرسایش الکتریکی، ماشینکاری با استفاده از لیزر، یا ماشینکاری دقیق مکانیکی انجام می شود. اگرچه فرسایش الکتریکی و ماشینکاری با استفاده از لیزر برای هر نوع فلزی مناسب است، اما پایداری فلز استفاده شده در این روش ها باید در نظر گرفته شود. برای برنج و مس، استفاده از ابزارهایی از جنس الماس طبیعی کاربرد وسیعی دارد، در حالی که برای فولاد ضدزنگ و آلیاژهای با پایه نیکل ابزارهایی از جنس فلزات سخت استفاده می شود.

محدوده کیفیت سطوح تهیه شده با روش های مختلف به پارامترهای زیادی وابسته است. سطوحی که با استفاده از فرسایش الکتریکی تهیه می شوند، دارای ناهمواری قابل توجهی می باشد. در زمان استفاده از لیزر کیفیت نهایی به جنس فلز و همچنین انتخاب صحیح پارامترهای لیزر وابسته است. اگر فلز مورد استفاده برنج و یا مس باشد بهترین کیفیت سطح از روش ماشینکاری مکانیکی دقیق بدست می آید. علاوه بر کیفت سطح، دقت طرح ایجاد شده نیز از مواردی است که به روش انتخاب شده بستگی دارد. در این زمینه بالاترین دقت در بین روش های ماشینکاری مربوط به ماشینکاری های مکانیکی با استفاده از کامپیوتر می شود.

ذوب گزینشی با لیزر

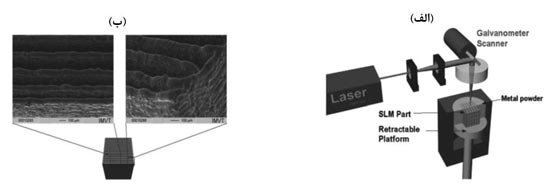

یک روش خاص برای تولید میکروساختارهای فلزی ذوب گزینشی با لیزر می باشد. این روش یکی از روش های سازنده برای فلزات است که به طور معمول در فهرست فناوری های ساخت سریع نمونه ی اولیه قرار می گیرد. در این جا لایه ای نازکی از پودر فلز روی پایه پخش شده و لیزری که توسط کامپیوتر کنترل می شود با ذوب کردن نقاطی از پودر، یک لایه از طرح مورد نظر را ایجاد می کند. بعد از این مرحله لایه بعدی پودر پخش شده و فرآیند تا زمانی که کل قطعه تکمیل شود تکرار می گردد. بنابراین میکروراکتور مورد نظر لایه به لایه تشکیل می گردد. در شکل ۵ طرح کلی دستگاه ذوب گزینشی با لیزر نشان داده شده است و همچنین یک نمونه که با این روش ساخته شده است نشان داده شده است.

شکل ۵- فرآیند ذوب لیزری گزینشی (الف) و یک نمونه ساخته شده با این روش پس از ساخت (ب)

شکل ۵- فرآیند ذوب لیزری گزینشی (الف) و یک نمونه ساخته شده با این روش پس از ساخت (ب)

تکنیک های شکل دهی فلزات

تقریبا تمام روش های شرح داده شده تاکنون برای ساخت نمونه ها و به تعداد اندک مناسب هستند. زمان و هزینه لازم برای تولید میکروساختارها با روش های ذکر شده در تعداد زیاد، بالا می باشد. البته این تفسیر برای روش حکاکی صحیح نمی باشد. با این روش می توان تعداد زیادی از میکروساختارها را با هزینه اندک ساخت. از دیگر روش هایی که می توان تعداد زیادی از میکروساختارها را با هزینه ی کم ایجاد کرد، کنار هم قرار دادن اجزای میکروراکتور (منبت کاری) می باشد. با استفاده از این تکنیک می توان میکروساختارهایی با قطر کمتر از ۱۰ میکرومتر را نیز ساخت.

به هم بستن و اتصال میکروساختارهای فلزی

به هم بستن و اتصال قطعات در دنیای ماکرو معمولا با مشکل خاصی همراه نیست، اما در میکروساختارها با پیچیدگی خاصی همراه است. نکته اصلی دقت تنظیم و هم ترازی اجزاء مختلف است. با این وجود مشکلات آب بندی، تثبیت و مسایل مربوط به اتصال ممکن است در حین ساخت رخ دهد. عدم هم ترازی مناسب، سبب ایجاد کانال های نامنظم و درنتیجه اتصال نامناسب خواهد شد، و در بدترین حالت ممکن است منجر به تخریب کامل میکروساختار شود. برای هم ترازی می توان از تکنیک های ساده مکانیکی استفاده کرد.

یکی دیگر از پیچیدگی ها در ساخت میکروساختارها، کیفیت سطح تجهیز است. اگرچه زبری متوسط مساله اصلی در ساخت میکروراکتور نیست، اما برامدگی های ایجاد شد در زمان ماشین کاری و یا استفاده از لیزر سبب بروز مشکلاتی در هنگام اتصال تجهیز می شود. بنابراین ممکن است از تکنیک های خاصی از قبیل صیقل دهی الکتریکی یا مسطح کردن برای از بین بردن برامدگی ها استفاده شود.

اتصال فلزات به یکدیگر را می توان با استفاده از تکنیک های مختلفی انجام داد. یک روش معمول که برای میکروساختارها استفاه می شود جوش (لیزر، اشعه ی الکترونی،…)، لحیم کاری، اتصال نفوذی[۱۳]، لحیم کاری دمای بالا و دمای پایین می باشد. استفاده از چسب و یا در حالت های بسیار خاص از گیره نیز می توان استفاده کرد.

برای کاربردهای فشار بالا و یا برای واکنش شیمیایی که مستلزم ایمنی بسیار بالایی است، بهینه ترین روش استفاده از اتصال نفوذی می باشد. به دلیل ماهیت این فرآیند (اتصال، اعمال فشار مکانیکی به قطعات، گرمایش در خلا یا یک اتمسفر خنثی تا حدود %۸۰ دمای ذوب، سرد کردن در حالی که فشار مکانیکی اعمال می شود) سبب می شود که یک میکروساختار که قابلیت تحمل فشار بالا را دارد ایجاد گردد. به دلیل نفوذ ماده از یک صفحه به صفحه دیگر، هیچ مرزی بین دو صفحه ایجاد نمی شود، لذا برای انتقال حرارت مرزی مشکلی بوجود نمی آید. بنابراین رفتار حرارتی تجهیزاتی که از این روش تهیه می شوند نسبت به تجهیزات تهیه شده از سایر روش ها برتری دارند.

ساخت میکروراکتور پلیمری

مواد پلیمری به دلیل قیمت پایین و سادگی در ساخت به طور گسترده در ساخت میکروراکتورها به کار برده می شوند. به طور کلی استفاده از پلیمر برای ساخت راکتور باعث کاهش هزینه ها و سهولت در ساخت می شود. از مزایای پلیمرها می توان به تنوع مواد پلیمری، سبک بوددن و ارزان بودن اشاره کرد. به دلیل انعطاف پذیری بالا و نرم بودن ذاتی پلیمرها از اغلب روش های ساخت می توان برای ساخت میکروراکتور پلیمری استفاده کرد. برجسته کاری گرم[۱۴]، چاپ، تزریق در قالب، حکاکی با لیزر، لیتوگرافی نرم و فوتولیتوگرافی اشعه ایکس روش هایی است که برای ساخت میکروراکتورهای پلیمری استفاده می شود که در بین آن ها روش برجسته کاری گرم از مهم ترین روش های ساخت میکروراکتورهای پلیمری می باشد. در این روش ابتدا طرح معکوس راکتور بر روی یک مُهر[۱۵] ایجاد شده و سپس با فشار دادن مُهر داغ روی پلیمر طرح راکتور روی پلیمر ایجاد می شود.

کاربرد اصلی پلیمرها در ساخت میکروراکتور در فرآیندهای زیست فن آوری و تحقیقات پزشکی می باشد که در دما و فشار پایین انجام می گیرد. دما و فشار سیستم پارامترهای اصلی در انتخاب پلیمر برای ساخت راکتور می باشد. به طور معمول دمای بالا مانع اصلی در استفاده از پلیمرها به عنوان ماده ی سازنده ی میکروراکتور است. البته برخی از پلیمرها می تواند دمای ۴۰۰ سانتیگراد و بالاتر را نیز تحمل کند، اما استفاده از این مواد در ساخت راکتور هزینه ی بالایی داشته و گاهی تکنولوژی خاصی برای ساخت آن ها به کار می رود. فشار بالا نیز ممکن است عاملی باز دارنده در استفاده از مواد پلیمری در ساخت میکروراکتور باشد. علاوه بر دما و فشار حضور برخی از حلال ها در محیط واکنش ممکن است باعث ایجاد خوردگی و حل شدن پلیمرها شود. بنابراین قبل از انتخاب پلیمرها به عنوان جنس راکتور باید اجزای حاضر در محیط واکنش را بررسی کرد.

ساخت میکروراکتورهای سرامیکی

میکروراکتور سرامیکی در مواردی به کار می روند که دمای واکنش به اندازه ای بالا باشد که نتوان از فلزات استفاده کرد. دمای عملیاتی ۱۰۰۰ سانتیگراد و بالاتر و سهولت یکپاچه کردن کاتالیست در حفره های سرامیک از مزایای این جنس میکروساختار می باشد. روش های متداول برای به تولید میکروساختارهای سرامیکی قالب گیری، تزریق و ماشینکاری می باشد. لازم به ذکر است که اکثر مواد سرامیکی در طول فرآیند پختن تغییر اندازه می دهند و ابعاد قطعه ی نهایی با کمی خطا همراه است. بنابراین در طراحی میکروراکتورهای سرامیکی مقداری خطای ساخت در نظر گرفته می شود. از روش های دیگری مثل چاپ سه بعدی، لایه نشانی مذاب و حکاکی نیز برای ساخت راکتورهای سرامیکی استفاده می شود اما به دلیل هزینه بالای متداول نمی باشد. به طور کلی تولید میکروراکتور از سرامیک به دلیل این که فناوری های ساخت آن گران قیمت است متداول نیست.

روش رایج برای ساخت میکرو راکتورهای سرامیکی شامل مراحل، آماده کردن خوراک یا دوغاب، قالب ریزی، از قالب بیرون آوردن، از هم باز کردن و فرآیند پختن است. اکثر مواد سرامیکی در طول فرآیند پختن تغییر اندازه می دهند، بنابراین این تغییر اندازه باید در مرحله ی ساخت در نظر گرفته شود. مستقل از روش تهیه میکروساختارهای سرامیکی، اندازه اولیه دانه های پودر سرامیکی که برای محلول اولیه استفاده می شود باید به اندازه ای کوچک باشند که بتوان جزئیات میکروراکتور را در مرحله ی قالب ریزی دوغاب ایجاد کرد. حتی بعد از فرآیند پخته شدن که به طور طبیعی دانه ها به هم متصل شده و درشت تر می شوند، اندازه ذرات باید از کوچک ترین اندازه تجهیز کمتر باشد. در ساخت قطعات سرامیکی از افزودنی های زیادی برای بهبود خواص چسبندگی ذرات استفاده می شود، که هر کدام خواص مختلفی برای سطح ایجاد می کنند. بنابراین با توجه به آن که در ابعاد میکرو خواص سطحی به شدت بر روی رفتار سیستم تاثیر گذار است، نوع سطح ایجاد شده باید به دقت بررسی شود. از سوی دیگر حذف نامناسب مواد افزودنی ممکن است منجر به اعوجاج، ترک خوردن و یا جدا شدن اجزای قطعه منجر گردد.

به علت خواص ویژه سرامیک ها، نمی توان از طراحی فلزات و پلیمرها برای ساخت میکروراکتورهای سرامیکی استفاده کرد. از طرفی در تجهیزات میکرو که از جنس سرامیک ساخته می شوند، آب بندی، اتصالات بین تجهیزات و همچنین ارتباط بین تجهیزات فلزی و سرامیکی نیاز به دقت بالایی دارد. در حال حاضر دستورالعمل های مناسبی برای ساخت تجهیزات میکرو از جنس سرامیک منتشر نشده است، و تجارب ساخت تجهیزات ماکرو قبل تعمیم به تجهیزات میکرو نیست.

اخیرا روش های قالبگیری تزریقی، برجسته سازی همراه با ریخته گری، نوار دوغابی و خوردگی بوسیله جرقه های خورنده تکنیک هایی است که در کمپانی برای ساخت میکرو راکتورهای سرامیکی به توسعه داده شده است. جدول زیر روش های مختلف ساخت میکرو راکتور سرامیکی را دسته بندی کرده است:

جدول ۲- انواع روش های ساخت میکروراکتور سرامیکی

| ماده | پودر | پودر | پودر | پودر |

| مراحل قبل از فرایند | ترکیب خوراک | ۱-مخلوط خوراک

۲- ریخته گری نوار ۳-خشک کردن |

ایجاد محلول سوسپانسیون | ۱-اختلاط بوسیله آسیاب

۲-ریخته گری نوار ۳-خشک کردن |

| ایجاد ساختار میکرو | تزریق قالب گیری | برجسته سازی | ریخته گری | فرسایش با جرقه های میکرو |

| عملیات حرارتی و تبدیل به چگالش | حذف پیوند های اضافی و عملیات پختن | حذف پیوند های اضافی و عملیات پختن | عملیات پختن | حذف پیوند های اضافی و عملیات پختن |

میکروراکتورهای شیشه ای

شیشه از نظر شیمیایی در برابر اغلب ترکیبات شیمیایی مقاوم بوده و توانایی تحمل دماهای نسبتا بالا را نیز داد. علاوه بر آن شفافیت شیشه مزیت قابل توجه ی به آن می دهد که از آن جمله می توان به مشاهده ی داخل کانال و انجام واکنش های فوتوشیمیایی[۱۶] را نام برد. متداول ترین روش ایجاد کانال روی شیشه استفاده از لیزر (حکاکی خشک) می باشد. در حکاکی تر نیز از محلول های بازی مثل پتاسیم کلراید و محلول های اسیدی مثل ترکیب اسید هیدروفلئوریدریک، اسید نیتریک، اسید استیک و آب استفاده می شود.

یکی دیگر از روش های متداول در ایجاد میکروکانال بر روی شیشه لیتوگرافی نرم است. این روش به دلیل استفاده از یک قالب پلیمری که طبیعتی نرم دارد، لیتوگرافی نرم خوانده می شود. برای طرح با لیتوگرافی نرم، ابتدا باید قالب یا مُهر طرح مورد نظر ایجاد شود. معمول ترین روش برای این کار لیتوگرافی نوری روی یک سطح سیلیکونی می باشد. در این فرآیند، الگوی اولیه ای با طرح های برجسته ی حساس به نور ایجاد می شود که از سطح سیلیکونی بیرون زده اند. سپس مایع پلیمری روی این سطح برجسته ریخته شده و به یک جامد نرم لاستیکی تبدیل می گردد. در نتیجه مُهری پلیمری ساخته می شود که با الگوی اولیه در حد چند نانومتر اختلاف دارند. اگر چه ایجاد یک الگوی اولیه با نقوش ظریف برجسته پرهزینه است، با این حال تکثیر الگو روی مهرهای پلیمری ارزان و آسان است. در ادامه مهر پلیمری برای ساخت طرح میکروراکتور مورد استفاده قرار گیرد.

یکی از روش های لیتوگرافی نرم، روش چاپ با تماس میکرومتری است. در این روش مهر پلیمری، ساخته شده در مرحله قبل، به یک محلول شامل مولکول های آلی به نام تیول (در نقش جوهر) آغشته شده و سپس مهر به روی یک فیلم نازک طلا (در نقش کاغذ) که روی شیشه، سیلیکون یا صفحه پلیمری قرار گرفته، زده می شود. تیول با سطح طلا واکنش داده و فیلم کاملا منظمی را ایجاد می کند که طرح مُهر را دارد. به خاطر پخش شدن تیول بعد از تماس با سطح، دقت تک لایه به اندازه مهر پلیمری نمی باشد. در استفاده ی مستقیم از این روش می توان شکل هایی به کوچکی ۵۰ نانومتر را نیز ایجاد کرد.

اتصال و آب بندی

اتصال ورودی و خروجی به راکتور

دو روش عمده در اتصال ورودی به میکروراکتورها وجود دارد. روش اول که، متداول ترین روش، اتصال ورودی و خروجی از بالا کانال ها (شکل ۵، الف) می باشد. روش دوم که کمتر به کار می رود اتصال ورودی و خروجی از کنار[۱۷] و به صورت موازی با کانال ها (شکل ۵، ب) می باشد. استفاده از روش دوم در ساخت راکتور اگر چه با دشواری هایی در ساخت و آببدی تجهیزات همراه است، اما دارای مزایایی همچون راحتی در استفاده از راکتور و سادگی در اتصال دیگر تجهیزات به راکتور می باشد.

اتصال و آب بندی

اغلب از وسایل آب بندی موجود مثل واشر، درزگیر و… برای آب بندی تجهیزات میکرو استفاده می شود. در این راستا استفاده از جنس متناسب با دمای راکتور از مواردی است که باید به آن توجه شود. به طور کلی استفاده از الاستومرهای مثل وایتون[۱۸] و لاستیک سیلیکونی در آب بندی تجهیزات میکرو متداول است، با این وجود استفاده از تفلون (نوار تفلون) نیز در محدوده ی دمای مجاز خود جایگاه ویژه ای در این زمینه دارد. در انتخاب جنس اتصالات ورودی و خروجی باید به تفاوت ضریب انبساط حرارتی توجه ویژه ای داشت. ایده آل ترین حالت اتصال ورودی و خروجی زمانی است که جنس اتصالات و جنس راکتور یکسان باشد. استفاده از گیره و یا چسب نیز در فشارهای و دماهای پایین کاربرد دارد .

بر خلاف میکروراکتورهای فلزی، به طور کلی آببندی کردن تجهیزات سرامیکی کار دشواری می باشد. باید به این نکته توجه داشت که میکروراکتورهای سرامیکی اغلب در دماهای بالا به کار می روند؛ بنابراین استفاده از اتصالاتی که ضریب انبساط آن ها تفاوت زیادی با سرامیک ها (مثل فلزات) دارد توصیه نمی شود. از سوی دیگر ممکن است افزایش دما خود باعث تغییر در ابعاد ورودی و خروجی شده و باعث ایجاد نشتی در سیستم در دماهای بالا گردد. می توان گفت فلزات، به دلیل وجود اتصالات استاندارد آببندی، ساده ترین روش آببندی را در میان جنس های مختلف میکروراکتور دارند.

نتیجه گیری

با مروری بر روش های مختلف تولید راکتورهای میکرو می توان دریافت که طراحی میکروراکتور مهم ترین مرحله در تولید میکروراکتورها می باشد. به عبارت دیگر به دلیل تفاوت عمده ای که در طراحی و ساخت راکتورهای میکرو و راکتورهایی با مقیاس متداول وجود دارد، انتخاب یک طرح نامناسب باعث ایجاد خطا در نتایج حاصل از راکتور طراحی شده خواهد شد. در این میان میکروراکتورهای ساخته شده از جنس شیشه با توجه به قیمت پایین و انعطاف پذیری بالا در شرایط عملیاتی مختلف در بسیاری از واکنش ها مورد استفاده قرار می گیرند. از سوی دیگر در شرایط عملیاتی خاص مثل دمای بالا تنها گزینه ی موجود برای ساخت میکروراکتور فلز و سرامیک می باشد.